Производство болтов

БОЛТ — крепёжное изделие в виде стержня с наружной резьбой, как правило, с шестигранной головкой под гаечный ключ.

Болты изготавливается из материалов:

- Углеродистые конструкционные стали: ст.20, ст.35, ст.45

- Конструкционные низколегированные стали: 09Г2С

- Конструкционные легированные стали: 40Х, 30ХГСА, 20ХН3А, 30ХМА

- Конструкционные теплоустойчивые стали: 25Х1МФ, 25Х2М1Ф, 20Х1М1Ф1ТР

- Коррозионно-стойкие, жаростойкие, жаропрочные стали: 12Х18Н10Т, 20Х13, 10Х17Н13М2Т, 14Х17Н2, 13Х11Н2В2МФ и другие

Покрытие: гальваническая оцинковка, термодиффузионное цинкование, гальваническое никелирование, хромирование, воронение.

Технологический процесс изготовления болтов методом холодной деформации

Технология производства болтов методом холодной высадки (штамповки) имеет ряд требований к свойствам и характеристикам металлической заготовки (подката), такие как однородный химический состав, равномерные механические свойства и высокую пластичность. На применяемой заготовке должны отсутствовать внутренние и наружные дефекты, чаще всего они проявляются в виде: пористости; газовых образованиях; неметаллических примесях; рисках, закатах и пленах на поверхности металла.

Процесс изготовления болтов требует тщательной очистки механическим способом или огневой методикой всех поверхностных дефектов, дополнительно для очистки от жировых отложений и окалины применяют метод травления. Данный метод предполагает погружение металла в концентрированную соляную кислоту или процентный раствор серной кислоты. После травления заготовки происходит промывка металлопроката в горячей и холодной воде, что позволяет максимально удалить остатки кислот и травильного шлама с поверхности металла. Далее заготовка проходит процесс фосфатирования в растворе (чаще всего 3%) - фосфорнокислой цинковой соли.

Последний шаг по подготовке исходной металлической заготовки к запуску в производство, является волочение. Операция волочения позволяет увеличить точность геометрических параметров металлопроката и увеличить качество поверхности.

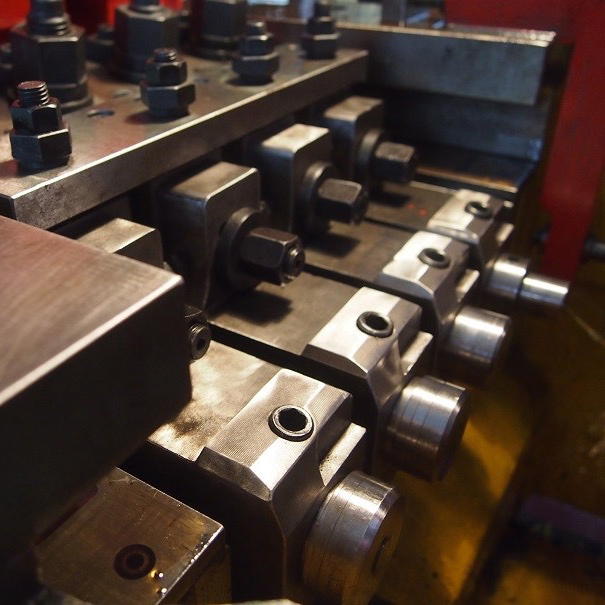

Основным элементом автоматической линии для производства болтов является – холодновысадочный агрегат. Он выполняет операцию по формированию стержня болта и высадки его головки. Данные агрегаты оснащены:

- правильными, подающими и задающими роликами;

- отрезными ножницами;

- чистовыми и черновыми пуансонами;

- отрезными и высадочными матрицами;

- выталкивателями.

Резьба на изделии нарезается на отдельном станке – резьбонакатное устройство.

Изготовление болтов методом холодной высадки происходит в автоматическом режиме в несколько этапов:

- Подача проволоки для обрезания и формирования металлического стержня;

- Создание промежуточной формы навершия (головки) изделия;

- Окончательное оформление навершия и формирование металлического стрежня (тела болта);

- Выполнение фаски;

- Накатка резьбы.

Процесс производства болтов методом пластической холодной деформации снижает сужение и удлинение заготовки, увеличивает коэффициент их текучести и прочности, а так же повышает твердость металла. При сложении всех этих факторов следует вывод о качественном механическом упрочнении изделия.

Достоинства изготовления крепежа ,методом холодной высадки (штамповки):

- высокая прочность готового изделия;

- точность геометрических параметров;

- высокая скорость производства;

- экономичный расход металла.

Класс прочности болтов

ГОСТ 175.4-89 «Болты, винты и шпильки. Механические свойства и методы испытаний» определяет 11 классов прочности для болтов: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Класс прочности болтов зависит:

- Марки стали;

- Метод производства;

- Термообработки.

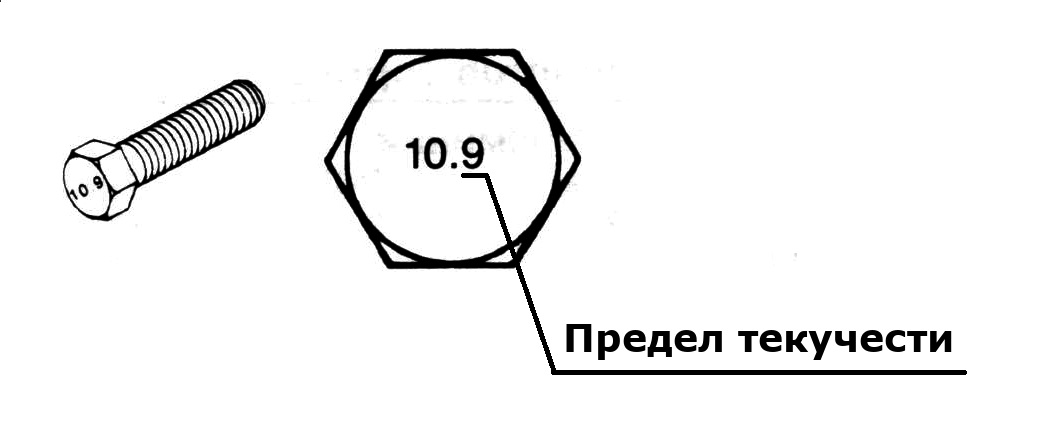

Маркировка класса прочности, состоящая из двух цифр, несет в себе информацию о пределах прочности и текучести болта, а точнее данные, при превышении которых произойдет нарушение целостности болтового соединения.

Первая цифра указывает на предельную нагрузку, под силами которой болт разорвется, т.е. этот параметр называется – предел прочности на растяжение.

Для определения показателя предела прочности на растяжение в МПа и Н/мм2, первую цифру умножают на 100 (1/100 часть номинального временного сопротивления).

Вторая цифра – предел текучести, она отражает максимальную нагрузку, под силами которой болт изменит свои геометрические параметры за счет деформации или изгиба.

Данный предел определяется отношением 1/10 части предела текучести к пределу прочности.

Пример: Болт класса прочности 10.9

- Предел прочности на растяжение

10 х 100 = 1000 МПа или Н/мм2 - Предел текучести

9 х 10 = 90% (от предела прочности на растяжение) или (10 х 100) х 90% = 900 МПа или Н/мм2

При выборе болтового соединение во избежание его разрушения нужно учитывать двукратное или трехкратное увеличение запаса на показатель предела прочности.

Пределы прочности и текучести для стандартных марок сталей

| Класс прочности | Марка стали | Граница прочности, МПа | Граница текучести, МПа |

|---|---|---|---|

| 4.6 | Ст5кп, Ст.10 | 400 | 240 |

| 4.8 | Ст.10, Ст.10кп | 400 - 420 | 320 - 340 |

| 5.6 | Ст.35 | 500 | 300 |

| 5.8 | Ст.10, Ст.10кп, Ст.20, Ст.20кп | 500 - 520 | 400 - 420 |

| 6.6 | Ст.35, Ст.45 | 600 | 360 |

| 6.8 | Ст.20, Ст.20кп, Ст.35 | 600 | 480 |

| 8.8 | Ст.35, Ст.35Х, Ст.38ХА, Ст.40Х, Ст.20Г2Р | 800 - 830 | 640 - 660 |

| 9.8* | Ст.35, Ст.35Х, Ст.45, Ст.38ХА, Ст.40Х, Ст.30ХГСА, Ст.35ХГСА, Ст.20Г2Р | 900 | 720 |

| 10.9 | Ст.35Х, Ст.38ХА, С.45, Ст.45Г, Ст.40Г2, Ст.40Х, Ст.40Х Селект, Ст.30ХГСА, Ст.35ХГСА, | 1000 - 1040 | 900 - 940 |

| 12.9 | Ст.30ХГСА, Ст.35ХГСА, Ст.40ХНМА | 1200 - 1220 | 1080 - 1100 |